打印本文

打印本文  關(guān)閉窗口

關(guān)閉窗口 前言

本標準等效采用美國材料與試驗協(xié)會(huì )標準ASTM A 421—91《預應力混凝土用消除應力光面鋼絲》和法國工業(yè)標準NFA 35—035—93《預應力熱鍍鋅圓鋼絲和鋼絞線(xiàn)》中的鍍鋅鋼絲主要技術(shù)指標,并能覆蓋CJ 3058—1996《塑料護套半平行鋼絲拉索》中的鋼絲技術(shù)條款要求,使本標準的水平達到國際先進(jìn)水平。

本標準由建設部標準定額研究所提出。

本標準由建設部城鎮道路橋梁標準技術(shù)歸口單位北京市市政設計研究院歸口。

本標準由上海市政工程設計研究院、上海申佳金屬制品有限公司負責起草,上海電纜研究所、上海浦江纜索股份有限公司參加編制。

本標準主要起草人:孫金茂、翁思熔、丁信康、羅國強、毛慶傳。

本標準委托上海市政工程設計研究院負責解釋。

1 范圍

本標準規定了建筑纜索用光面鋼絲和鍍鋅鋼絲的分類(lèi)、技術(shù)要求、試驗方法、檢驗規則、驗收、包裝、標志和質(zhì)量證明書(shū)等。

本標準適用于斜拉橋、懸索橋等橋梁及其他索結構工程中的纜索用光面和熱鍍鋅圓鋼絲(以下簡(jiǎn)稱(chēng)鋼絲),其他土木工程用鋼絲可以參照使用。

2 引用標準

下列標準所包含的條文,通過(guò)在本標準中引用而構成為本標準的條文。本標準出版時(shí),所示版本均為有效。所有標準都會(huì )被修訂,使用本標準的各方應探討使用下列標準最新版本的可能性。

GB/T 228—1987 金屬拉伸試驗方法

GB/T 238—1984 金屬線(xiàn)材反復彎曲試驗方法

GB/T 2103—1988 鋼絲驗收、包裝、標志及質(zhì)量證明書(shū)的一般規定

GB/T 2972—1991 鍍鋅鋼絲鋅層硫酸銅試驗方法

GB/T 2973—1991 鍍鋅鋼絲鋅層重量試驗方法

GB/T 2976—1988 金屬線(xiàn)材纏繞試驗方法

GB/T 8653—1988 金屬楊氏模量、弦線(xiàn)模量、切線(xiàn)模量和泊松比試驗方法(靜態(tài)法)

3 鋼絲分類(lèi)

本標準按表面狀態(tài)將鋼絲分為光面鋼絲(B)和鍍鋅鋼絲(G)兩類(lèi),按松弛性能分為普通松弛(Ⅰ級)和低松弛(Ⅱ級),每一種表面狀態(tài)和松弛性能都含有兩種尺寸規格和兩種強度級別,以供選用。

標記示例如下:

公稱(chēng)直徑為7.0mm、公稱(chēng)抗拉強度為1 570MPa、Ⅰ級松弛的鍍鋅鋼絲標記為:

鋼絲7.0—15701—G-CJ 3077—1998

公稱(chēng)直徑為5.0mm、公稱(chēng)抗拉強度為1 670MPa、Ⅱ級松弛的光面鋼絲標記為:

鋼絲5.0—1670Ⅱ—B-CJ 3077—1998

4 鋼絲制造基本要求

4.1 制造鋼絲用盤(pán)條的鋼牌號由制造廠(chǎng)選擇,但其硫、磷含量不得超過(guò)0.025%,銅含量不得超過(guò)0.20%。

4.2 制造鋼絲用盤(pán)條應經(jīng)索氏體化處理。

4.3 鋼絲的鍍鋅工序必須為熱浸鍍鋅(Hot-dip Galvanized)。

5 技術(shù)要求

5.1 力學(xué)性能

5.1.1 鋼絲的力學(xué)性能應符合表1的規定。表1以外的其他強度級別力學(xué)性能的鋼絲,根據實(shí)際工程需要,可由供需雙方商定。

表1 鋼絲的力學(xué)性能

5.1.2 鋼絲的彈性模量值對于I級松弛應為(1.90~2.10)×105MPa;對于Ⅱ級松弛應為(1.95~2.10)×105MPa。

5.1.3 供方在保證1 000h松弛性能合格的基礎上,可進(jìn)行120h松弛試驗,并以此推算出1 000h松弛值。

5.1.4 用于斜拉橋拉索和懸索橋吊索等鋼絲應在承受200萬(wàn)次0.45Fm~(0.45Fm一△Fa)荷載后而不斷裂。

要求其應力幅為:

△Fa/An=360MPa

式中:Fm——鋼絲的公稱(chēng)破斷拉力,N;

△Fa——應力幅的等效載荷幅,N,

An——鋼絲的公稱(chēng)截面積,mm2。

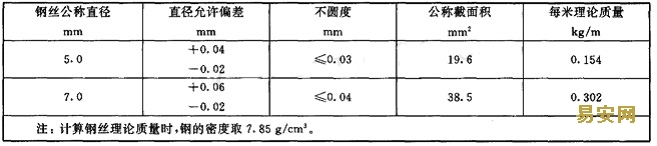

5.2 直徑與允許偏差

5.2.1 鋼絲的直徑及偏差應符合表2規定。

表2 鋼絲的尺寸與允許偏差

5.2.2 鍍鋅鋼絲的公稱(chēng)直徑應包括鋅層厚度在內。

5.2.3 經(jīng)供需雙方協(xié)商,也可供應其他尺寸及允許偏差的鋼絲。

5.3 鋼絲的鍍鋅層

5.3.1 鋅層重量不應小于300g/m2。

5.3.2 鋅層附著(zhù)力試驗在直徑為鋼絲公稱(chēng)直徑5倍的芯棒上緊密纏繞2圈后,鋼絲鋅層沒(méi)有起殼、開(kāi)裂、剝落到用光裸手指(不用指甲)可以擦掉的程度。

5.3.3 鋅層的均勻性硫酸銅試驗,不得小于4次(每分鐘為一次)。如用戶(hù)需要也可提供不小于5次的鍍鋅鋼絲。

5.3.4 鋼絲表面應具有連續的鍍鋅層,鋅層應光滑均勻,無(wú)裂紋、無(wú)斑疤和沒(méi)有不鍍鋅層的地方。不影響鋅層質(zhì)量的局部輕微擦傷是允許的。

5.4 工藝性能和成品質(zhì)量

5.4.1 伸直性能

取一弦長(cháng)為1 000mm的鋼絲樣品,自由放置于一平面上,兩端必須均與平面接觸,其弦和弧的最大垂直距離不得大于30mm。

5.4.2 冷鐓性能

鋼絲應能冷鐓成鼓槌狀,鼓形外徑一般為直徑的(1.5±0.1)倍,在不影響錨固使用要求的情況下,鐓頭上出現平行于鋼絲軸線(xiàn)的不貫通縱向裂紋是允許的,但不得出現橫向裂紋。

5.4.3 鋼絲不應有扭結。

5.4.4 鋼絲以捆緊成盤(pán)供貨,最小卷取內徑為1 500mm,每盤(pán)應由一根鋼絲組成。

5.4.5 成品鋼絲不應有焊接點(diǎn),為連接作業(yè)而焊接的電接頭在成品鋼絲時(shí)應予切除。

5.4.6 光面鋼絲在穩定化熱處理后呈現的回火色和局部輕微銹蝕是允許的。

5.4.7 鋼絲盤(pán)重除非另有規定,一般為≥800kg占95%,其余為≥400kg。

6 試驗方法

6.1 鋼絲表面用目測檢查。

6.2 鋼絲直徑采用最小分度值為0.01 mm的量具測量,在無(wú)張力的鋼絲直線(xiàn)部位上選擇一截面,在兩個(gè)相互垂直的方向上測量鋼絲直徑。

鋼絲矢高采用最小分度值為1 mm的量具測量。

鋼絲盤(pán)徑采用最小分度值為1 cm的量具測量。

6.3 拉伸試驗

6.3.1 鋼絲的拉伸試驗應符合GB/T 228規定,標距為250mm,鋼絲的橫截面積按鋼絲公稱(chēng)直徑計算。

6.3.2 為了便于供方日常檢驗,也可以通過(guò)測定鋼絲的規定總伸長(cháng)應力σt1作為其屈服強度。即鋼絲在荷載作用下,其原標距的伸長(cháng)率達1%時(shí)的應力。其值符合本標準規定時(shí)可以交貨,但仲裁試驗時(shí)應測定σp0.2作為鋼絲的屈服強度。

測定σt1時(shí)預加負荷為公稱(chēng)屈服負荷的10%,預加負荷對試樣所產(chǎn)生的伸長(cháng)應加在總伸長(cháng)內。

6.4 鋼絲的反復彎曲試驗應符合GB/T 238規定。

6.5 鋼絲的硫酸銅試驗應符合GB/T 2972規定。

6.6 鋼絲的鋅層重量試驗應符合GB/T 2973規定。

6.7 鋼絲的纏繞試驗和鋅層附著(zhù)力試驗應符合GB/T 2976規定,但纏繞速度不大于15r/min。

6.8 松弛試驗

6.8.1 試驗期間試樣的環(huán)境溫度應保持在(20±2)℃的范圍內。

6.8.2 試樣制備后不得進(jìn)行任何熱處理或冷加工。

6.8.3 加在試樣上的初始負荷應為公稱(chēng)抗拉強度的70%乘以鋼線(xiàn)的公稱(chēng)截面積。

6.8.4 初始負荷應在3~5min內均勻加載完畢,并且長(cháng)度應保持恒定,對于Ⅰ級松弛持荷2min、對于Ⅱ級松弛持荷1 min后開(kāi)始記錄松弛值。

6.8.5 在加載操作過(guò)程中,不應有過(guò)負荷現象。

6.8.6 試樣標距長(cháng)度不應小于鋼絲公稱(chēng)直徑的60倍。

6.9 鋼絲的彈性模量試驗應符合GB/T 8653規定。

6.10 疲勞試驗

6.10.1 脈動(dòng)拉伸疲勞試驗是使試樣承受兩個(gè)載荷(預定的脈動(dòng)拉伸最大載荷和最小載荷)之間的脈動(dòng)拉伸應力。

6.10.2 兩只錨形夾頭之間的試樣尺寸(即自由長(cháng)度)應盡可能地長(cháng),至少為200mm。

6.10.3 為了避免試件在試驗機夾頭處斷裂,在試件的被夾持區域進(jìn)行適當的冷加工是允許的,但在試件的中間區段不得進(jìn)行任何處理,且中間區段的長(cháng)度不應小于150mm。

6.10.4 在試驗的全過(guò)程中,脈動(dòng)拉伸的最大載荷和最小載荷應保持恒定值。所以,合適的方法是考慮一個(gè)能周期性檢查載荷或能作記錄的裝置。脈動(dòng)荷載的規律應為正弦波,載荷的控制精度應在1%以?xún)取?/p>

6.10.5 脈動(dòng)荷載的頻率應為3.3~167Hz(即200~10 000次/min),循環(huán)次數可相差103。

6.10.6 試驗裝置應使試樣呈軸向受力狀態(tài)。在脈動(dòng)加載過(guò)程中,試樣在錨形夾頭中不應有任何滑移。當出現試樣在距錨形夾頭3倍的鋼絲公稱(chēng)直徑范圍內或在夾頭內斷裂的情況,則該試驗被認為是無(wú)效的,并應重新開(kāi)始試驗。

7 檢驗規則

7.1 鋼絲應成批檢驗,每批由同一鋼號、同一爐號、同一規格、同一生產(chǎn)工藝制造的鋼絲組成。

7.2 取樣及檢驗要求

7.2.1 在每盤(pán)鋼絲端部取樣進(jìn)行抗拉強度、彎曲、伸長(cháng)率、尺寸及偏差和表面質(zhì)量等項檢測。

7.2.2 在10%盤(pán)數的鋼絲端部取樣進(jìn)行屈服強度、纏繞、鋅層重量、附著(zhù)力和硫酸銅等項檢測,但每一合同中不得少于三盤(pán)。

7.2.3 每50t至少取一樣品做彈性模量試驗;每200~300t至少取一樣品做松弛試驗;鋼絲疲勞試驗每批或每500t做一次,或由供需雙方商定。

7.2.4 檢驗取樣的數量,一般應按以上條款執行,特殊情況可由供需雙方商定。

8 驗收、包裝、標志及質(zhì)量證明書(shū)

鋼絲的驗收、包裝、標志及質(zhì)量證明書(shū)應符合GB/T 2103規定,一般按Ⅱc類(lèi)包裝,特殊要求應在合同中注明。